Estudios avanzados acerca del comportamiento de materiales y mecánica de la fractura se centran en la evaluación de la influencia de los niveles de triaxialidad o constreñimiento en la aparición de la fractura.

Desde un punto de vista de análisis local, la presencia de altos niveles de triaxialidad (constreñimiento) puede dar lugar a la generación de fractura dúctil debida a un incremento del crecimiento y coalescencia de micro-huecos (MVC) que desarrollarán en la formación de grietas.

Este método de análisis permite prever la aparición de grietas en la soldadura a partir de la determinación de los estados tensionales, de las deformaciones plásticas unitarias y de los niveles de triaxialidad. El análisis se realiza mediante la aplicación del método de los elementos finitos con el software comercial ANSYS.

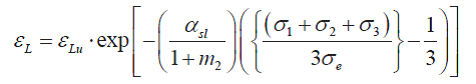

La triaxialidad se define como el cociente entre la tensión media y la tensión de Von Mises, de este modo para un estado tensional se puede definir un nivel de triaxialidad. La relación entre estos parámetros y la predicción de grieta queda establecida a partir de las prescripciones de la norma API 579/ASME FFS “Fitness For Service”, mediante la determinación de un estado de deformación unitaria triaxial límite εL que vendrá determinada por la deformación unitaria uniaxial εlu, el parámetro de endurecimiento de deformación m2, el factor de material para el límite de deformación unitaria multiaxial αsl y el nivel de triaxialidad del elemento, según la siguiente ecuación:

La predicción de aparición de grieta se realiza bajo la condición de que la deformación unitaria de cálculo εcal sea mayor que la deformación unitaria limite εL:

εcal > εL

De este modo se puede concluir que para un mismo estado de deformación unitaria del elemento, la triaxialidad afecta notablemente a la aparición de grieta siendo más susceptibles de presentar grieta aquellos elementos con altos niveles de triaxialidad. De este modo es posible predecir la aparición de grieta incluso para estado de deformación unitaria relativamente bajos que mediante la aplicación de métodos convencionales de análisis no habrían sido detectados, de igual forma se puede descartar la aparición de grieta en aquellos elementos con gran deformación unitaria pero con bajos niveles de triaxialidad.

Por otro lado desde un punto de vista de comportamiento global, la generación de una fractura frágil puede deberse al fenómeno de clivaje, cuya aparición vendrá determinada también por la presencia de altos niveles de triaxialidad.

Esta metodología de análisis, basada en la evaluación de los niveles de triaxialidad, se establece como fase previa al estudio de evolución de la fractura, en el cual mediante la modelización geométrica de la grieta (tamaño, forma y posición) y la aplicación de teorías de mecánica de la fractura.

CADE aplica esta metodología para el análisis de soldaduras como herramienta para la detección de fallo en servicio o en las fases previas de diseño en aquellas soldaduras que por su gran tamaño no pueden ser evaluadas con métodos tradicionales. Además las herramientas de simulación empleadas permiten abordar el análisis no solo desde un punto de vista estructural sino integrando varias disciplinas, de modo que el análisis de la soldadura se realizará también desde un punto de vista térmico/microestructural para poder caracterizar el comportamiento de la soldadura lo más fielmente posible.

Further information:

For any question or further information request, please complete the following form: